В условиях рыночной экономики функционирование отечественных предприятий предполагает поиск и разработку каждым из них собственного пути развития. Иными словами, чтобы не только удержаться, но и развиваться в рынке, предприятие должно улучшать состояние своей экономики: иметь всегда оптимальное соотношение между затратами и результатами производства; изыскать новые формы приложения капитала, находить новые, более эффективные способы доведения продукции для покупателя, проводить соответствующую товарную политику и т.д.

Опираясь на вышеизложенное, рассмотрим методические основы изучения качественно-количественного влияния показателей, отражающих горно-геологические, технические, технологические и организационно-экономические факторы, на трудовые и стоимостные затраты на проведение горных выработок по данным шахт Угольного Департамента (УД) АО «Арселор Миттал Темиртау».

Дело в том, что в отечественной угольной промышленности большие резервы повышения эффективности производства заключены именно в снижении трудовых и стоимостных затрат на проведение горных выработок. Это объясняется тем, что проведение горных выработок имеет важнейшее значение в перестройке и совершенствовании горного хозяйства, концентрации работ, переходе на прогрессивные технологические схемы подготовки и отработки шахтных полей.

Кроме того, большим недостатком существующих средств механизации на шахтах УД АО «Арселор Миттал Темиртау» является то, что они не обеспечивают комплексной механизации всех работ проходческого цикла.

Между тем известно, что горноподготовительные работы на действующих угольных шахтах представляют собой комплекс технологических и организационных мероприятий, обусловливающих своевременное и качественное воспроизводство очистного фронта с доразведкой подготавливаемых запасов и защитой от проявления свойств массива горных пород при его обнажении (дегазация, защита от выбросов угля, породы и газа, от горных ударов, упрочнение массива и т.д.).

Основное содержание горноподготовительных работ – проведение горных подготовительных выработок, обеспечивающих доступ к очистным забоям, их подготовку, вентиляцию, транспортировку угля и горной массы, доставку материалов и оборудования, энергоснабжение, водоотлив и пр.

На угольных шахтах представлен широкий диапазон подготовительных выработок: горизонтальные, наклонные и вертикальные; с угольным, породным и смешанным забоями; с арочной, трапециевидной, прямоугольной и круглой формами сечения.

Структура объемов горноподготовительных работ, взаимосвязь их со смежными технологическими звеньями и службами шахты (очистные работы, подземный транспорт, вентиляция, службы поверхности, поддержания и ремонта выработок) определяют специфику процесса проведения подготовительных выработок и использование при этом тех или иных способов и средств их сооружения.

С глубиной разработки усложняются условия труда рабочих, возрастают крепость горных пород и коэффициент их присечки, повышается температура в забоях выработок (на глубоких горизонтах шахт температура окружающих пород уже сейчас превышает 30-35 °С), увеличивается метанообильность пластов, а следовательно, их взрыво- и выбросоопасность.

Снижение численности рабочих, занятых на проведении горных выработок, улучшение условий их труда и технико-экономических показателей горноподготовительных работ базируются на своевременном внедрении достижений науки и техники, создании прогрессивной технологии проведения горных подготовительных выработок.

Важное значение имеет также совершенствование организации труда и производства на горноподготовительных работах. Мобилизация всех возможных резервов в этом направлении обеспечивает значительное улучшение технико-экономических показателей горноподготовительных работ, а следовательно, показателей работы отечественных угольных шахт в целом.

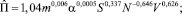

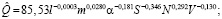

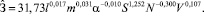

Исходя из этих соображений, нами для установления качественного и количественного влияния различных факторов на трудовые и стоимостные показатели при проведении горных выработок применен многофакторный регрессионный анализ. В общем виде исследование сводится к установлению математической зависимости между величиной производительности труда проходчиков (П) или затратами на проведение 1 п. м выработки (Q) или месячным фондом заработной платы одного проходчика (З) и следующими параметрами факторов производства: длиной проводимой выработки (l), вынимаемой мощностью пласта (т), углом падения пласта (α), сечением выработки (S), количеством рабочих в бригаде (N) и скоростью проведения выработок в месяц (V).

В исследуемую совокупность вошли сведения, характеризующие проведение горных выработок на шахтах УД АО «Арселор Миттал Темиртау» за 2000-2007 гг. Многофакторный регрессионный анализ был выполнен для следующих групп выработок: откаточные штреки; вентиляционные и промежуточные штреки; уклоны; бремсберги. Расчет параметров регрессионных уравнений произведен на быстродействующем персональном компьютере по специальной программе. Для каждой группы выработок разработаны по одной модели производительности труда проходчика, по одной модели стоимостных затрат на проведение 1 м выработки и по одной модели месячной заработной платы проходчика.

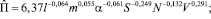

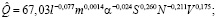

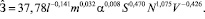

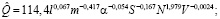

Экономико-математические модели производительности труда, затрат на проведение 1 м выработки и месячной заработной платы проходчика при проведении откаточных штреков представлены соответственно следующими уравнениями:

(1)

(1)

(2)

(2)

(3)

(3)

Коэффициенты корреляции множественной регрессии для зависимостей (1) – (3) соответственно составляют 0,908; 0,673; 0,442, а коэффициенты надежности – 25,97; 6,16 и 2,74.

Величины коэффициентов корреляции множественной регрессии и коэффициента надежности свидетельствуют о том, что между производительностью труда проходчиков, затратами на прохождение откаточных штреков и заработной платой проходчиков, с одной стороны, и определяющими их параметрами – с другой, существует устойчивая связь.

С целью оценки качественно-количественного влияния каждого фактора на производительность труда, затраты на проведение выработки и месячную заработную плату были проведены расчеты, при которых рассматриваемый аргумент условно изменялся на 1 % от среднего значения при фиксированных значениях остальных аргументов.

Значения отклонений аргументов от их средних значений приведены в табл. 1.

Таблица 1

Оценка влияния параметров факторов

|

Наименование параметров (аргументов) |

Направление и величина изменения функции при изменении аргумента на 1 % |

||

|

Производительность труда, % |

Затраты на проведение 1 м выработки, % |

Заработная плата про-ходчика, % |

|

|

Начальная длина проводимой выработки, м Вынимаемая мощность пласта, м Угол падения, градусы Сечение выработки, м2 Количество рабочих в бригаде, чел. Скорость проведения выработки, м/мес. |

-0,064 0,055 -0,061 -0,245 -0,132 0,291 |

-0,077 0,0014 -0,024 0,260 -0,211 0,175 |

-0,141 0,032 0,008 0,470 1,075 -0,420 |

Анализ показывает, что рост производительности труда проходчиков обусловлен повышением темпов проведения откаточных штреков и мощностью пласта, по которому проводится выработка. Так, при увеличении скорости проведения откаточного штрека и мощности пласта на 1 % производительность труда проходчиков соответственно возрастает на 0,29 % и 0,055 %. Увеличение значений остальных параметров отрицательно сказывается на производительности труда проходчиков. Например, с ростом количества рабочих в бригаде на 1 % их производительность труда уменьшается на 0,13 %.

Затраты на проведение одного метра откаточного штрека возрастают с увеличением сечения выработки и месячной скорости проведения. При этом скорость роста затрат на проведение откаточных штреков меньше роста производительности труда проходчиков.

Рост месячного фонда заработной платы проходчиков в основном определяется увеличением количества рабочих в бригаде (на 1,07 %) и сечением выработки (на 0,47 %).

Следовательно, в результате регрессионного анализа можно сделать вывод о том, что для повышения производительности труда проходчиков темпами, опережающими рост их заработной платы, целесообразно увеличение скорости подвигания забоев.

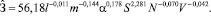

Регрессионный анализ производительности труда, затрат на проведение 1 м выработки и месячной заработной платы проходчиков при проведении промежуточных (вентиляционных) штреков позволил получить следующие зависимости:

(3)

(3)

(4)

(4)

(5)

(5)

Коэффициенты множественной корреляции соответственно равны 0,908, 0,507 и 0,598, а коэффициенты их надежности 25,9; 3,41 и 4,6. Коэффициенты характеризуют достаточно надежную и устойчивую связь между исследуемыми показателями.

Оценка качественно-количественного влияния исследуемых показателей на производительность труда, затраты на проведение 1 м выработки, месячный фонд заработной платы проходчиков при проведении промежуточных (вентиляционных) штреков приведена в табл. 9.

Из анализа данных табл. 9 следует, что при проведении промежуточных (вентиляционных) штреков наибольшие позитивные воздействия оказывают: на рост производительности труда увеличение скорости проведения выработки (0,545 %); на снижение затрат на проведение 1 м выработки увеличение вынимаемой мощности пласта (-0,417 %); на повышение заработной платы проходчиков увеличение сечения выработки (2,281 %).

Таблица 2

Оценка влияния параметров факторов

|

Наименование параметров (аргументов) |

Направление и величина изменения функции при изменении аргумента на 1 % |

||

|

Производительность труда, % |

Затраты на проведение 1 м выработки, % |

Заработная плата проходчика, % |

|

|

Начальная длина проводимой выработки, м Вынимаемая мощность пласта, м Угол падения, градусы Сечение выработки, м2 Количество рабочих в бригаде, чел. Скорость проведения выработки, м/мес. |

- 0,135 0,140 -1,39 -0,728 0,545 |

-0,067 -0,417 -0,054 -0,167 1,979 -0,0024 |

-0,011 -0,144 0,178 2,281 -0,070 -0,042 |

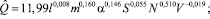

Экономико-математические модели производительности труда, затрат на проведение 1 м уклона и заработной платы проходчика при проведении уклонов представлены следующими выражениями:

(6)

(6)

(7)

(7)

(8)

(8)

Совокупные коэффициенты корреляции уравнений соответственно равны 0,882; 0,819 и 0,757, а коэффициенты их надежности – 19,9; 12,42 и 8,86, что свидетельствует о достаточно устойчивой и надежной связи между параметрами, включенными в уравнения (6) – (8).

Качественно-количественное влияние каждого фактора на производительность труда, затраты на проведение уклонов и заработную плату показаны в табл. 3.

Данные этой таблицы показывают, что месячная скорость проведения уклонов и количество рабочих в бригаде являются определяющими признаками производительности труда проходчиков, стоимостных затрат на проведение 1 м выработки и месячной заработной платы проходчиков. Например, с увеличением скорости проведения уклона на 1 % производительность труда проходчика возрастает на 0,57 %; затраты на проведение уменьшаются на 0,02 %, а заработная плата увеличивается на 0,79 %.

Таблица 3

Оценка влияния параметров факторов

|

Наименование параметров (аргументов) |

Направление и величина изменения функции при изменении аргумента на 1 % |

||

|

Производительность труда, % |

Затраты на проведение 1 м выработки, % |

Заработная плата проходчика, % |

|

|

Начальная длина проводимой выработки, м Вынимаемая мощность пласта, м Угол падения, градус Сечение выработки, м2 Количество рабочих в бригаде, чел. Скорость проведения выработки, м/мес. |

0,008 0,211 0,029 -0,504 -0,333 0,568 |

0,008 0,160 0,146 0,055 0,510 -0,019 |

0,004 -0,043 0,242 -0,702 -0,263 0,796 |

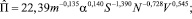

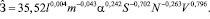

В результате многофакторного регрессионного анализа производительности труда, затрат на проведение 1 м бремсберга и месячной заработной платы проходчика получены следующие зависимости:

(9)

(9)

(10)

(10)

(11)

(11)

Коэффициенты множественной корреляции полученных регрессионных уравнений соответственно равны 0,816, 0,841 и 0,675, а их надежность – 10,68, 12; 52 и 5,40. Величины коэффициентов характеризуют достаточно устойчивую связь между функциями и определяющими их параметрами.

Качественно-количественное влияние каждого фактора, включенного в модели, на производительность труда, затраты на проведение выработок и заработную плату проходчиков показано в табл. 4.

Таблица 4

Оценка влияния параметров факторов

|

Наименование параметров (аргументов) |

Направление и величина изменения функции при изменении аргумента на 1 % |

||

|

Производительность труда, % |

Затраты на проведение 1 м выработки, % |

Заработная плата проходчика, % |

|

|

Начальная длина проводимой выработки, м Вынимаемая мощность пласта, м Угол падения, градус Сечение выработки, м2 Количество рабочих в бригаде, чел. Скорость проведения выработки, м/мес. |

- 0,060 0,0005 0,337 -0,646 0,626 |

-0,0003 0,280 -0,181 -0,346 0,292 -0,130 |

0,017 0,031 -0,010 1,252 -0,300 0,107 |

Как видно из табл. 4, с увеличением скорости проведения бремсберга на 1 % производительность труда растет на 0,63 %; с увеличением сечения бремсберга на 1 % затраты на проведение сокращаются на 0,36 %, а заработная плата проходчиков повышается на 1,25 %.

Полученные уравнения множественной регрессии показывают, что влияние отдельных факторов, включенных в модели, отвечает смыслу формирования трудовых и стоимостных затрат при проведении подготовительных выработок. Анализ осуществлен на основе статистического материала, характеризующего прохождение выработок на шахтах УД АО «Арселор Миттал Темиртау» и результаты его могут быть непосредственно использованы для эффективного управления подготовительными работами на шахтах Карагандинского бассейна, добывающих коксующиеся угли.

Полученные регрессионные зависимости следует считать локальными, поскольку производительность труда, затраты на проведение 1 м выработки и заработную плату проходчиков определяют по отдельным группам выработок. Они могут быть использованы для расчета вышеперечисленных экономических параметров конкретных выработок, проходимых в аналогичных горно-технических условиях на шахтах, занимающихся добычей коксующихся углей.

В результате выполненного многофакторного регрессионного анализа появилась возможность сформулировать ряд организационных и экономических требований к технологическому процессу проведения горных выработок. Эти требования, в основном, сводятся к следующему.

1. Своевременное воспроизводство очистного фронта. С целью обеспечения необходимой добычи угля к моменту отработки выемочного участка (поля) должен быть полностью подготовлен новый аналогичный участок, т.е. пройдены оконтуривающие участок горные выработки, в том числе разрезная печь, произведен демонтаж проходческого оборудования, смонтировано и опробовано в очистном забое и выемочных выработках оборудование, обеспечивающее работу очистного фронта. При этом подготовку нового выемочного участка необходимо производить в ограниченное время, составляющее около 75 % продолжительности отработки действующего выемочного участка.

Для того, чтобы выиграть время, затрачиваемое на монтаж оборудования для очистной выемки, проходческие работы рекомендуется вести со сдвигом во времени, т.е. не по окончании монтажно-демонтажных работ, а параллельно с ними. Например, в данный период времени на шахте отрабатывают выемочный участок № 1, пройдены подготовительные выработки на участке № 2, для оставшихся по подготовке этого участка работ (монтаж и опробование оборудования) требуется один месяц. Если начать в это время проведение подготовительных выработок нового участка № 3, то закончить эти работы можно также за месяц до начала монтажных работ на участке, т.е. с таким сдвигом во времени, который допускает все необходимое для подготовки участка время (tп = 0,75tотр) потратить непосредственно на выполнение проходческих работ.

Поскольку при некоторых схемах подготовки выемочных участков (полей) проведение подготовительных выработок возможно лишь последовательно, друг за другом, максимальная скорость их проведения должна рассчитываться исходя из этого условия.

2. Максимальная механизация производственных операций и исключение тяжелого ручного труда. Это требование к проходческой технике и технологии диктуется не только развитием научно-технического прогресса в целом, но и теми успехами, которые уже достигнуты на очистных работах при использовании механизированных выемочных комплексов. При создавшейся диспропорции в развитии технического оснащения очистных и подготовительных работ труд проходчиков становится малопривлекательным. Зарубежные специалисты отмечают недостаток рабочих на горноподготовительных работах в шахтах стран ЕЭС, несмотря на безработицу в ряде других отраслей хозяйства этих стран.

Работы по созданию прогрессивной проходческой техники для отечественных угольных шахт имеют целью прежде всего обеспечить нормальные условия труда проходчиков.

3. Максимальная унификация сечений подготовительных вырабо-ток и систем машин для их проведения. Различное назначение подготовительных выработок при разных системах разработки и схемах подготовки выемочных участков обусловливают многообразие форм и типоразмеров сечений, что в свою очередь определяет необходимое число типов и типоразмеров проходческого оборудования. Поэтому унификация сечений подготовительных выработок с целью сокращения числа их типоразмеров является основой унификации проходческого оборудования.

В то же время создаваемые машины должны быть универсальны. Анализ применяемых и рекомендуемых на перспективу площадей сечений показывает, что основное оборудование должно применяться при ширине выработок 3,5-6 и высоте 3-5 м и обеспечивать любую форму сечения выработки, особенно арочную. Эти же требования относятся к конструкциям крепей (элементы которых в определенной степени могут быть унифицированы) и средствам механизации их возведения.

4. Дополнительные требования к универсальности систем проход-ческих машин. Они обусловлены преобладающими углами наклона проводимых выработок, характером забоя, крепостью и степенью присечки боковых пород. Большинство основных подготовительных выработок, оконтуривающих выемочные участки либо вскрывающие выемочные поля, проводят с углами наклона 10°, в перспективе 85 % объема выработок будут проводить с углами наклона не более ±18°, поэтому есть все предпосылки к созданию универсальных систем проходческих машин для указанных диапазонов углов наклона.

5. Обеспечение нормального проветривания подготовительных тупиковых забоев. Это требование становится особо важным в связи с возрастанием средней протяженности подготовительных выработок до 800-1500 м и более и все большим удалением тупиковых забоев от общешахтной вентиляционной струи. Увеличение площадей сечений выработок еще не обеспечивает размещения в нем нескольких вентиляционных трубопроводов, так как, наряду с возрастанием площадей сечения, верхняя часть забоя все больше загромождается различного назначения монорельсовыми дорогами и подвесным оборудованием, особенно в пределах призабойной зоны. Кроме того, наличие нескольких вентиляционных трубопроводов сильно затрудняет установку крепежных рам, осложняет проектирование и создание прогрессивной проходческой технологии и техники. Не дает должного эффекта и работа на один трубопровод ряда последовательно установленных вентиляторов местного проветривания.

Таким образом, требование к обеспечению нормального проветривания подготовительных тупиковых забоев на перспективу сводится к созданию более совершенных средств и способов в увязке с системами проходческих машин основного назначения.

6. Конвейеризация транспорта горной массы из подготовительных забоев и своевременная доставка к забоям рабочих, материалов и оборудования. Большой объем проведения наклонных выработок при переходе на столбовые системы разработки по падению – восстанию, знакопеременный профиль выработок, оконтуривающих отрабатываемые механизированными комплексами выемочные участки, необходимость совмещения во времени работ по разрушению, погрузке и транспортировке горной массы резко ограничивают возможности рельсового транспорта. Так, при проведении выемочных выработок для лав, работающих по падению – восстанию, средней протяженностью 1-1,5 км, при концевой откатке необходимо сооружать специальные камеры с обособленным проветриванием и монтировать временные дорогостоящие подъемные машины и лебедки в каждой наклонной выработке. Кроме того, концевая откатка не обеспечивает предусмотренных технологическими схемами необходимых скоростей проведения выемочных наклонных выработок.

Применение для указанных целей существующих конструкций стационарных ленточных конвейеров также не всегда эффективно ввиду значительно большей производительности конвейеров, рассчитанной из условия транспортировки угля из лав (по сравнению с той, которая требуется при проведении выработок), преждевременного износа лент крепкой породой, неприспособленности их конструкций к регулярному перемонтажу по мере подвигания подготовительных забоев. Кроме того, приводные головки таких конвейеров при эксплуатации зачастую приходится перемонтировать вследствие разного направления грузопотоков при проведении выработок и очистной выемке.

Таким образом, необходимо создание специальных проходческих конвейеров, обеспечивающих транспортировку горной массы, включающей породы с f < 10, при углах наклона α <18°. Конструкция конвейеров должна удовлетворять условиям их быстрого монтажа-демонтажа и наращивания в процессе проведения выработок. Желательно, чтобы такие конвейеры были оснащены промежуточными приводами и работали без перегрузки на расстоянии примерно 1-1,5 км.

Требования к ленточному проходческому конвейеру должны также предусматривать его технологическую универсальность, т.е. возможность применения в сочетании с разными конструкциями проходческих комбайнов и погрузочных машин. При использовании на горноподготовительных работах ленточных конвейеров доставка людей, материалов и оборудования должна осуществляться специальными не зависимыми от работы конвейеров средствами.

В этом отношении наиболее предпочтительными являются монорельсовые дороги, которые особенно эффективны в тех случаях, когда их применение предусмотрено в период эксплуатации выработок. Но даже в вентиляционных выемочных выработках, проводимых с использованием ленточных конвейеров, целесообразно применение монорельсовых дорог, которые затем рекомендуется оставлять там на период отработки выемочного участка и демонтировать в процессе погашения выработки.

7. Обеспечение раздельной выемки и транспортировки угля и породы из подготовительных забоев. Данное требование является актуальным при необходимости добычи угля высокого качества. Прежде всего оно относится к конструкциям комбайнов и других средств выемки и погрузки горной массы, однако накладывает ограничения и на транспортную цепочку. Конвейеризация проведения подготовительных выработок технологически взаимоувязывается с общей конвейеризацией шахт, но затрудняет раздельную выемку угля и породы из подготовительных забоев. Для этой цели необходимо создать специальные емкости.

В настоящее время уже ведутся работы по созданию полустационарных бункеров-конвейеров для аккумулирования породы в зоне ее перегрузки с выемочного штрека на бремсберг или уклон, однако их применение возможно лишь в определенных условиях эксплуатации выработок. Поэтому целесообразно разрабатывать призабойные передвижные бункеры – конвейеры, которые могли бы аккумулировать породу, выдаваемую из забоя за смену. Эти емкости должны перемещаться вслед за проходческим оборудованием в период погрузки породы. Разгрузка породы бункером-конвейером и транспортировка ее по всей конвейерной магистрали могут осуществляться между сменами или в ремонтную смену.

8. Совершенствование организации производства и труда. Концен-трация и интенсификация горных работ, увеличение мощности и производительности систем проходческих машин обусловливают требования в части совершенствования организации труда и производства на горноподготовительных работах:

• создание специальных служб по обеспечению так называемого технологического задела, т.е. специальных звеньев рабочих, которые параллельно с проведением предыдущей основной выработки заранее подготавливают к проведению последующую; разделывают сопряжение, проводят участок выработки для монтажа в нем проходческого комплекса, монтируют и опробуют этот комплекс до начала основных проходческих работ. Основная проходческая бригада, окончив проведение предыдущей выработки, может сразу же приступить к проведению последующей, в то время как звено, обеспечивающее технологический задел, переходит на следующий участок. Это требование тем более актуально, что во многих производственных объединениях монтажно-демонтажными работами в очистных забоях, оборудуемых механизированными выемочными комплексами, занимаются рабочие специальных монтажных управлений;

• организация ремонтно-профилактических смен (одна в сутки) и специальных служб, обеспечивающих профилактический осмотр, текущий ремонт и опробование проходческого оборудования; при использовании механизированных выемочных комплексов такие работы проводятся на многих шахтах страны;

• создание специальных служб, обеспечивающих своевременную доставку к подготовительным забоям необходимых материалов, запчастей и оборудования.

Опыт работы скоростных проходческих бригад свидетельствует о высокой эффективности перечисленных организационно-технических мероприятий.

9. Переход к безлюдному проведению выработок, т.е. постепен-ному выведению людей из подготовительных забоев. В отрасли уже ведутся научно-исследовательские и проектно-конструкторские работы по обеспечению безлюдной выемки угля, предусмотренной на перспективу. Однако вывод людей из очистных забоев, естественно, не обеспечит должного технико-экономического и социального эффекта, если в подготовительных забоях (т.е. в потенциально опасных и вредных для здоровья условиях производства) будут оставаться рабочие.

При безлюдной выемке и проходке, очевидно, нецелесообразно проводить выемочные (оконтуривающие выемочный участок) выработки большой площади сечения, с присечкой значительного объема боковых пород, для доставки которых иногда требуется самостоятельная транспортная цепочка.

Проведение же выработок на тонких пластах без присечки боковых пород ставит ряд принципиально новых задач, связанных с созданием средств доставки людей в забой для осуществления профилактических и ремонтных мероприятий; доставки и установки элементов крепи либо упрочнения вмещающих пород, с конструированием приводов машин высотой до 1 м.

С целью универсализации проходческого оборудования все эти вопросы необходимо увязывать также с вопросами создания единой системы машин для проведения нарезных и прочих выработок по пласту без присечки боковых пород.