Повышение удельной мощности и экономичности двигателей внутреннего сгорания (ДВС) характеризуется повышением температур в камере сгорания и деталях цилиндропоршневой группы (ЦПГ). При этом надежность работы ДВС во многом определяется тепловым и термонапряженным состоянием, определение которого целесообразно расчетным путем [5, 7].

Опыт эксплуатации ДВС показывает, что их надежность в значительной степени зависит от скорости изнашивания верхних поршневых колец, которая определяется вибрационным и напряженно-деформируемым состоянием, а также составом и технологией нанесения износостойких покрытий, позволяющей управлять их структурой.

Одним из основных показателей надёжности является назначенный ресурс, который зависит от износостойкости трущихся пар. Известно, что работа трения поршневых колец составляет до 50 % от всей работы трения двигателя [2], причём из всех поршневых колец лишь у верхнего компрессионного кольца наивысшая работа трения. Это связано с работой кольца в условиях высоких температур до 200 °С и в режиме полусухого трения. Однако до сих пор действительный ресурс верхних поршневых колец значительно ниже долговечности других деталей ЦПГ ДВС. Так, широко применяемый гальванический способ нанесения хрома на рабочую поверхность поршневых колец всего лишь на 30 % снижает интенсивность изнашивания по сравнению с нехромированными кольцами, что явно недостаточно особенно при повышенных давлениях сгорания в цилиндре, характерных для форсированных ДВС [4]. С повышением уровня форсирования ДВС прежние технологии нанесения износостойких покрытий на поршневые кольца пористым хромом в меньшей степени удовлетворяют возросшим требованиям к покрытиям в условиях более высоких температур и давлений.

В последнее время широкое распространение в технике получил прогрессивный способ упрочнения рабочей поверхности деталей машин, основанный на использовании энергии низкотемпературной плазмы – плазменное нанесение покрытий. Однако в литературе содержится недостаточное количество сведений о влиянии данного способа на основные параметры поршневых колец (форму контура, упругость, эпюр радиальных давлений и др.). Таким образом, исследование вибрационного и напряженно-деформируемого состояния, а также разработка новых технологий нанесения износостойких покрытий на поршневые кольца при работе в условиях повышенных максимальных давлений сгорания, является актуальной проблемой, решение которой позволит выявить резерв в повышении качества поршневых колец с плазменными покрытиями.

Несомненным условием нормальной работы поршневых колец с износостойким покрытием является прочность контакта покрытия с основой. В условиях работы поршневого кольца в двигателе в области адгезионного контакта возникают напряжения, связанные с действующими на кольцо внешними силами и высокой температурой. Для оценки возникающих напряжений была рассмотрена плоская задача термонапряженного состояния поперечного сечения поршневого кольца с покрытием, осажденным в трапециевидную канавку, под действием внешних нагрузок и повышенной температуры, моделирующих реальные условия работы поршневого кольца в двигателе. Данная задача решалась численно на основе графовой модели упругого тела [3, 6].

В результате расчета поля напряжений в рамках такого подхода было получено распределение нормальных и касательных напряжений σx, σy и τ в поперечном сечении поршневого кольца, отнесенных к системе координат, оси которой выбраны параллельно поверхности дна канавки и перпендикулярно к ней. Однако эти напряжения пригодны для оценки напряженного состояния адгезионного контакта лишь в области дна канавки.

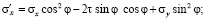

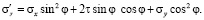

В области стенок необходимо пользоваться напряжениями

и

и  отнесенными к системе координат, повернутой относительно исходной на такой угол φ, чтобы одна из ее осей стала перпендикулярной плоскости стенки канавки.

отнесенными к системе координат, повернутой относительно исходной на такой угол φ, чтобы одна из ее осей стала перпендикулярной плоскости стенки канавки.

Поскольку напряжения σx, σy и τ являются компонентами симметричного тензора второго ранга [1], величины  ,

,  и

и  выражаются через них в соответствии с формулами преобразования компонент тензора второго ранга при преобразовании координат. В данном случае рассматривается поворот системы координат на угол φ, т.е.

выражаются через них в соответствии с формулами преобразования компонент тензора второго ранга при преобразовании координат. В данном случае рассматривается поворот системы координат на угол φ, т.е.

(1)

(1)

(2)

(2)

(3)

(3)

Таким образом, для адекватной оценки напряженного состояния основы и покрытия в области адгезионного контакта следует использовать в качестве адгезионных (σадг) напряжениями σx – на дне канавки и  – на ее стенках, в качестве когезионных (σког) – σy и

– на ее стенках, в качестве когезионных (σког) – σy и  а в качестве сдвиговых (τ) – напряжениями τ и τ´ соответственно.

а в качестве сдвиговых (τ) – напряжениями τ и τ´ соответственно.

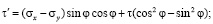

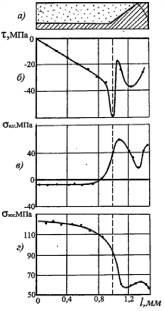

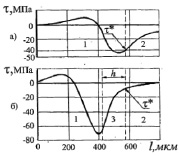

На рис. 1 представлены результаты расчета, выполненного для чугунного поршневого кольца с молибденовым плазменным покрытием толщиной h = 300 мкм для температуры Т = 800 К. Анализ полученных зависимостей показывает, что при приближении к углам канавки нормальные и сдвиговые адгезионные напряжения резко возрастают, причем в данном случае их величины превышают предел адгезионной прочности контакта молибденового плазменного покрытия с чугунной основой, что означает отслаивание покрытия в данных условиях (что и наблюдается на практике). Из зависимости пристеночных напряжений от угла наклона стенок канавки следует, что в практически важном случае, когда покрытие характеризуется меньшим коэффициентом теплового расширения, чем основа, при более пологих стенках канавки из возникающих напряжений более существенны касательные, а при более крутых – нормальные адгезионные напряжения.

Рис. 1. Распределение напряжений вдоль адгезионного контакта: а – поперечное сечение покрытия в канаве; б – сдвиговых; в – нормальных адгезионных; г – нормальных когезионных

С целью оценки эффективности введения подслоя с промежуточным значением коэффициента теплового расширения перед нанесением покрытия была поставлена задача о нахождении поля напряжений в поперечном сечении чугунного кольца с молибденовым покрытием, нанесенным на хромовый подслой, осажденный в трапециевидную канавку.

Описанным выше численным методом задача была решена для различных толщин подслоя. Из полного поля напряжений, полученного при каждом значении толщины h подслоя, для анализа выбирались величины наиболее опасных касательных напряжений на границе с покрытием.

Изменение касательных напряжений по направлению от основы к покрытию (рис. 2) поясняет выбор величины опасных напряжений t*

Рис. 2. Касательные напряжения в материале системы «чугун-подслой-молибденовое покрытие» в направлении от основы к покрытию при Т = 800 К: а – без подслоя; б – с хромовым подслоем; 1 – чугун; 2 – покрытие; 3 – подслой; τ* – сдвиговые напряжения в адгезионном контакте

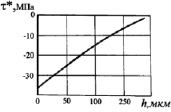

Зависимость величины опасных напряжений  от толщины подслоя h показана на рисунке 3, из которого видно, что в данном случае для обеспечения требуемой адгезионной прочности достаточной является толщина подслоя, равная h = 50…100 мкм.

от толщины подслоя h показана на рисунке 3, из которого видно, что в данном случае для обеспечения требуемой адгезионной прочности достаточной является толщина подслоя, равная h = 50…100 мкм.

Рис. 3. Влияние толщины подслоя на уровень сдвиговых напряжений в адгезионном контакте

Таким образом, результаты проведенных экспериментальных исследований показали, что нанесение подслоя такой толщины позволяет предотвратить отслаивание молибденового плазменного покрытия от основы.

Выводы

1. Анализ результатов исследований показывает, что метод плазменного нанесения износостойких покрытий можно использовать как для упрочнения новых, так и для восстановления изношенных поршневых колец, но при этом технологический процесс требует использования более сложного оборудования.

2. В результате проведенных экспериментальных исследований установлено, что использование молибденового плазменного покрытия, нанесенного на рабочую поверхность чугунной основы поршневых колец, по сравнению с гальваническим способом нанесения хрома, позволяет увеличить адгезионную прочность сцепления и упругие свойства колец с износостойким слоем, повысить коррозионную и адгезионную стойкость при высоких температурах, а также снизить износ поршневых канавок в 2,5…3 раза.

3. Разработанная технология нанесения плазменных покрытий на чугунные поршневые кольца обеспечивает повышение их долговечности и износостойкости по сравнению с традиционным хромированием.